تکنیک های تولید و جایگاه پرینتر سه بعدی

دستهبندی تکنیکهای تولید

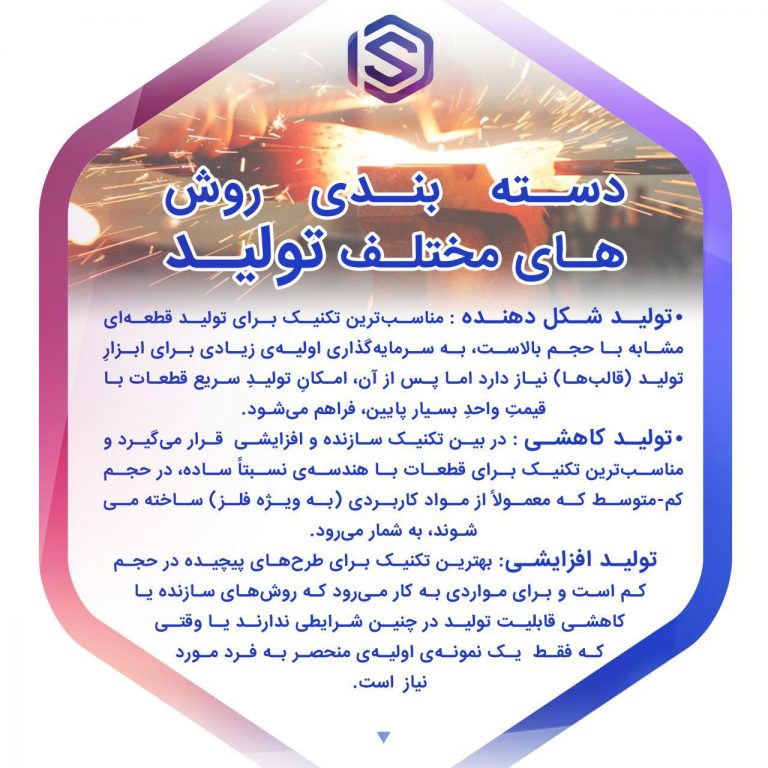

بیشترِ تکنیکهای تولید را میتوان به سه دسته تقسیم کرد. در سادهترین سطح، این گروهها را میتوان به صورت زیر تعریف کرد:

تولید شکل دهنده (تزریق در قالب، ریختهگری، مهرزنی ، و آهنگری )

در تولید سازنده، معمولاً مواد با حرارت و فشار به شکل مطلوب درمیآیند. مواد خام را میتوان ذوب نموده و تحت فشار در قالب، اکسترود کرد (تزریق در قالب/ ریختهگری تحت فشار )، همچنین میتوان آنها را ذوب نمود و در قالب ریخت (ریختهگری)، یا آن را پرس کرد و یا با کشیدن، آن را به شکل مطلوب تبدیل کرد (مهرزنی/ شکلدهی خلأ/ آهنگری). تکنیکهای سازنده، قطعاتی در حوزهی گستردهای از مواد (هم فلزی و هم پلاستیکی) تولید میکنند. برای تولید قطعات با حجم بالا، تولید سازنده از نظر هزینه، اغلب بدون رقیب است. محدودیت عمدهی تولید سازنده، آن است که این تکنیک به تولید یک ابزار (قالب دارای حفره در وسط، mold، یا قالب به شکل بلوک فلزی برای شکلدهی، die) برای شکلدهی به قطعات نیاز دارد. ایجاد ابزار معمولاً اغلب پرهزینه و پیچیده است، که باعث افزایش زمان تصمیم به تولید قطعه تا زمان تولید آن میشود و تولید قطعه را به تأخیر میاندازد. به علتِ این سرمایهگذاریِ پیش از تولیدِ زیاد است که تولید سازنده فقط در حجم بالا مقرون به صرفه است.

طراحی ابزارهای سازنده نیز به علت نیاز به ویژگیهای قالب مانند محرّکها یا به حرکتدرآورندهها برای کمک به شکلگیری قطعات، از پیچیدگی برخوردار است. قطعاتی که با تکنیک تولید سازنده ساخته میشوند نیز دارای قیدهای طراحی مانند زاویهی خروج و ضخامت یکنواخت دیواره هستند تا به فرآیند شکلگیری کمک کنند.

تولید کاهشی (CNC، تراشکاری ، متهزنی )

تولید کاهشی با یک بلوک جامد (قطعه خام ) آغاز میشود و از ابزارهای برش برای برداشتن مواد و رسیدن به شکل نهایی استفاده میکند. فرزکاری CNC، تراشکاری (ماشین تراش )، و فرآیندهای ماشینکاری مانند متهکاری و برشکاری، همگی مثالهایی از تکنیکهای کاهشی هستند.

تولید کاهشی قادر است قطعاتی با دقت بسیار بالا و سطح پرداختکاری شدهی بسیار خوب تولید کند. تقریباً هر مادهای را میتوان به این روش، ماشینکاری کرد. برای اکثر طرحها، تولید کاهشی، مقرونبهصرفهترین روش تولید است.

تولید کاهشی با چند عامل محدودکننده مواجه است. اکثر طرحها برای طرحریزی مسیر ابزار و برداشتن مواد از روی قطعه به صورت اثربخش، به تولید به کمک رایانه (CAM) نیاز دارند. این موضوع، زمان و هزینهی کل فرآیند را افزایش میدهد. میزان دسترسی ابزار نیز هنگام طراحی قطعات برای تولید به روش کاهشی باید در نظر گرفته شود زیرا ابزار برش باید بتواند برای برداشتن مواد به همهی سطوح دسترسی داشته باشد.

هر چند ماشینهای 5 محوره CNC برخی از این محدوددیتها را از بین میبرد، اما سازگاری قطعات پیچیده در طول فرآیند ماشینکاری باید دوباره بررسی شود، که باعث افزایشِ بیشترِ هزینه و مدت زمان تصمیم به تولید تا تولید قطعه میشود. تولید کاهشی همچنین معمولاً به عنوان فرآیندی که اتلافات در آن زیاد است در نظر گرفته میشود زیرا مقدار زیادی از مواد از روی قطعه برداشته میشود تا قطعه با مشخصات هندسی نهایی تولید شود.

تولید افزایشی (که عمدتاً به نام چاپ سهبعدی شناخته میشود) به فرآیند ساختن یک لایه از قطعه در یک زمان به صورت افزایشی گفته میشود. فنآوریهای متفاوتی برای چاپ سهبعدی وجود دارد که هر یک از آنها فواید و محدودیتهای خود را دارد و هر یک از آنها میتواند قطعاتی با مواد مختلف را چاپ کند.

قطعات را میتوان تقریباً با هر هندسهای تولید کرد، که یکی از نقاط قوت اصلی چاپ سهبعدی به شمار میرود (البته قوانینی هم وجود دارد که باید در هر فنآوری در نظر گرفته شود). همچنین چاپ سهبعدی بر ساخت ابزارهای گرانقیمت مبتنی نیست، بنابراین اساساً هزینهی اولیهای ندارد. مزیت آن عبارت است از: درستیسنجی و توسعهی سریع نمونههای اولیه و قطعات تولیدی با حجم پایین.

یکی از محدودیتهای بزرگ چاپ سهبعدی، آن است که نمیتوان از موادی با ویژگیهایی که در تکنیکهای کاهشی و سازنده به کار میرود برای تولید قطعات استفاده کرد. بیشتر فنآوریهای چاپ سهبعدی قطعاتی تولید میکنند که ناهمگون هستند یا کاملاً متراکم نیستند. چاپ سهبعدی همچنین دارای محدودیتهای تکرارپذیری نیز هستند، بدین معنا که اغلب، قطعات در نتیجهی تفاوت در میزان سرمایش یا میزان انحراف در حین فرآوری اندکی تغییر خواهند کرد.